光學知識:傳統光學制作與檢測1/2/3系列介紹

成都中宇光電科技發展有限公司(http://zhongyuguangdian.com/)非球面透鏡生產工廠

傳統光學制作與檢測 (一)

傳統的光學組件加工與檢測技術經過幾百年的發展,至今其技術仍被一些光學工廠所使用,當然科技的進步,一些需要手工的制程與人眼判讀的檢測技術已經被機器來取代,但大多的概念還是延續傳統的技術。本中心光學工廠從事精密光學組件制作已經有超過 30 年的歷史,累積了相當多的經驗,近年來更投入大量的人力發展航天級大口徑非球面鏡片,在國內可以稱得上是首屈一指的光學工廠。本文將以本中心光學工廠的技術能量來介紹傳統光學組件加工與檢測技術。

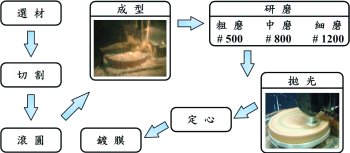

圖一、光學組件制作流程

傳統的光學組件加工流程可分為選材、切割、滾圓、成型 (curvature generation, CG)、粗細磨 (lapping)、拋光 (polishing)、定心∕修邊 (centering/edging) 及鍍膜 (coating) 共八道程序,如圖一所示。

傳統光學加工的第一步驟是選擇光學材料。選擇材料時,必須將厚度的耗損量、外徑、修邊量及材質納入加工考慮,基本上,材料的耗損量應越少越好。而光學設計人員在材料的選用時,也要選用強度高、穩定性好與易拋光之材料,應避免選用材料中有結石、結疤、脈紋及氣泡等不均質的缺陷。光學玻璃的材料缺陷其原因分別如下:

上述的材料缺陷均會造成光學系統的性能下降,材料缺陷的標準在 ISO10110 的文件中有明確的規范。

圖二、玻璃圓整示意圖

光學玻璃材料通常都是整塊的胚體,所以材料選定后必須切取出適當的大小,此制程稱為切割。首先以油性筆(亮面) 或鉛筆(霧面)在玻璃毛胚上畫出所需之形狀,邊長預留 5—10 mm (依照外形而有所不同) 的預留量,以作為加工過程中可能的裂邊及磨損預留。例如要制作一直徑 30 mm、厚度 12 mm 的雙凸透鏡,直徑部分 φ 30 mm + 2 mm (定心修邊量) + 3 mm (圓整耗損量) = 35 mm,厚度部分 t 12 mm + 0.3 mm (研磨拋光消耗量) + 1.5 mm (曲率成形消耗量) = 13.8 mm 切割出來的玻璃塊大約是 35 mm × 35 mm × 14 mm 最為合適。

切割后塊狀的玻璃利用鉆石砂輪研磨成圓形的外形稱為圓整或滾圓。其制程是將尺寸檢查無誤的塊狀胚料利用松香 (rosin) 黏貼成一串柱棒,柱棒的兩端各貼一個鉆有中心孔的金屬環,該金屬環為玻璃柱棒與圓整機間的機械接口,塊狀玻璃在黏貼的過程中應利用一 90° 的 V 形槽墊枕來輔助,以避免每片塊材偏心太嚴重。將玻璃棒柱放在圓整機上輪磨至圓棒,圖二為玻璃圓整的示意圖,圓整的動作有點類似機械車床在車削圓棒的加工。

首先調整圓整機鉆石砂輪左右運動的的速度及行程,使其適合玻璃圓整加工,輪磨的過程中需加油水混合劑當作冷卻液,避免鉆石砂輪因過熱鈍化而失去切削能力,圓棒之直徑亦須預留定心裕量,表一為一般相機透鏡之直徑裕度。圓整完成后,將圓毛胚分開置入溶劑中清洗殘余的黏著劑,并將鏡胚倒角,避免成形時夾具夾持鏡片時造成裂邊。

|

表一、一般相機透鏡圓整之直徑裕度 |

||

|

成品直徑 |

定心前直徑裕度 (mm) |

圓整前直徑裕度 (mm) |

|

3 – 5 |

1.0 |

2.0 |

|

10 – 20 |

1.5 |

2.5 |

|

20 – 30 |

2.0 |

3.0 |

|

30 – 40 |

2.5 |

3.5 |

以目前的光學玻璃材料供貨商的制造技術,有部分的光學鏡片制造是不需要前面兩道制程,因為材料供貨商可以針對需求者的要求,制作出所需的外形。但是一些較特殊的組件,還是需要買塊材自行切割與圓整。

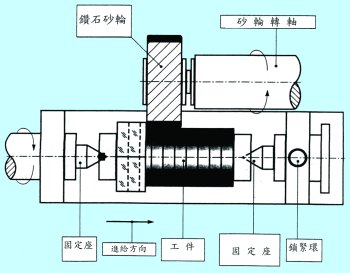

圖三、砂輪直徑與鏡片的幾何關系

在一面上創成出特定曲率半徑的球面鏡稱為透鏡成型。成型的方式有很多種,包括鉆石車削、鉆石研磨及杯狀鉆石砂輪研磨等方式,就玻璃透鏡而言,以杯狀鉆石砂輪研磨最廣為使用,其成型速度快且精度易于控制。本中心所用的透鏡成型機也采用此加工方式。

成型機因其主軸配置方式不同分為立式與臥式兩種。臥式成型機其機臺結構較為簡單,相對而言其價格也較便宜,但因為其鏡片為水平架設,固定鏡片的剛性不足,所以不適合成型大口徑的鏡片。相對的立式成型機就較適合用來成型大口徑的鏡片,目前市場上立式成型機約占 75%。一般而言成型機有兩支主軸與一 B 軸,主軸為杯狀鉆石砂輪刀具主軸與工件旋轉主軸,B 軸主要控制刀具主軸旋轉角度以進行不同曲率半徑的鏡片成型。

成型時杯狀鉆石砂輪的選擇需配合欲成型的鏡片外形而定,其中砂輪直徑的選擇(如圖三所示),砂輪的直徑必須能涵蓋鏡片有效曲面角度 (effective block angle, φ) 的一半以上,其計算的方式為砂輪的直徑必須大于 2 倍的鏡片曲率半徑加或減 (凸面為正,凹面為負) 杯狀砂輪的刀鼻半徑,再乘上有效曲面角度的正弦值。

砂輪的直徑必須能涵蓋鏡片有效曲面角度,但也不宜過大,直徑太大的砂輪在成型時刀具的傾斜角度過大,有可能會造成刀具與鏡片夾具干涉。另外,因刀具傾角過大而造成刀具直線進給時切削力不足,造成刀具震動,會影響成型后的鏡片表面精度。

因傳統光學加工與檢測內容較多,將分三期刊載,下期介紹光學組件的成型與曲率半徑檢測技術。

傳統光學制作與檢測 (二)

傳統光學制作與檢測在上一期介紹鏡片成形時鉆石砂輪直徑的選擇,本期將繼續介紹傳統光學制作的成形 (curvature generation , CG) 制程、曲率半徑檢測與鏡片粗細磨 (lapping)。

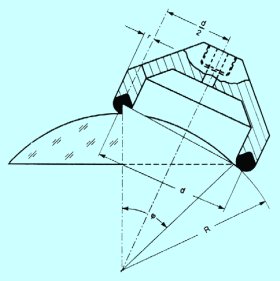

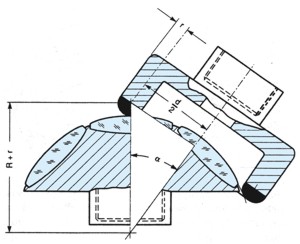

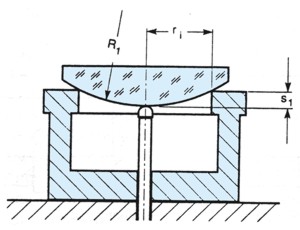

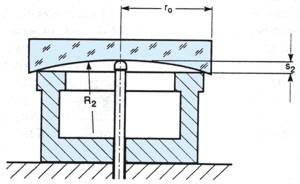

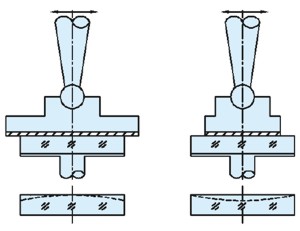

鏡片成形時,刀具與鏡片的幾何關系可由圖一與圖二得知,砂輪刀鼻半徑、砂輪直徑、砂輪傾斜角度與欲加工鏡片的曲率半徑分別有下列關系:凸面成形時 sin(α) = d/2(R+r);凹面成形時 sin(α) = d/2(R?r)。其中 α 為刀具主軸傾斜角度 (°)、R 為鏡片曲率半徑 (mm)、r 為杯狀砂輪的刀鼻半徑 (radius of cutting edge) (mm) 及 d 為杯狀砂輪的平均直徑 (mm)。

圖一、凸面成形刀具與鏡片間的幾何關系

圖二、凹面成形刀具與鏡片間的幾何關系

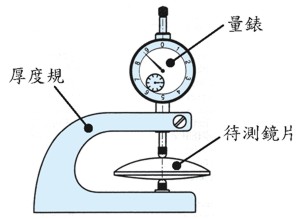

鏡片成形后必須檢測鏡片的中心厚度及曲率半徑。中心厚度一般使用厚度規 (thickness gauge) 來量測,如圖三所示,量測前量表 (dial gauge) 必須歸零。厚度規的測頭分為兩種,一種為平頭,用來量測凸面的厚度,另一種為圓頭,用來量測凹面,也可用于凸面量測,但對準鏡片中心較困難。

圖三、鏡片中心厚度檢測

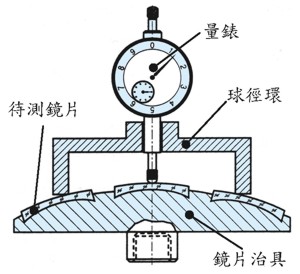

圖四、球徑計檢測鏡片曲率半徑

曲率半徑的檢測則使用球徑計 (spherometer) 來檢驗,如圖四所示。球徑計由一個球徑環 (ring) 再加上量表所組成,量測凸面時使用球徑環的內徑,量測凹面時則使用球徑環的外徑。球徑計量測凸面及凹面的原理分別如圖五與圖六所示,球徑計使用前必須使用一塊標準平板來做量表的歸零,然后準確的量測球面鏡片的弧矢高度 (sagittal height),曲率半徑的計算方式依鏡面凹或凸而有不同,分別為 R凸 = (ri2+s12)/2s1 與 R凹 = (ro2+s22)/2s2,其中 ri 為球徑計內徑的半徑 (mm)、ro 為球徑計外徑的半徑 (mm)、s1 與 s2 分別為凸面與凹面鏡片弧矢高度量測值 (mm)。

圖五、球徑計凸面量測原理

圖六、球徑計凹面量測原理

鏡片成形的過程中,會影響加工完成后鏡片形狀精度與表面質量的因素,將其歸納如表一。

|

表一、影響加工精度的因素 |

|

|

影響成形精度的原因 |

造成鏡片誤差情形 |

|

工件與工具軸振動 |

表面粗糙度 |

|

工件軸的定位精度 |

中心厚度 |

|

工具軸旋轉角度誤差 |

曲率半徑 |

|

工件與工具軸中心對準誤差 |

中心凸臍現象 |

|

工具刀鼻磨耗 |

曲率半徑、中心厚度、表面粗糙度 |

|

鏡片夾具偏心 |

鏡片偏心 |

鏡片成形后,其表面會留下些許砂輪研磨過的刀紋 (tool mark),為了精準的控制鏡片的形狀精度及節省拋光的時間,必須在拋光前進行鏡片的粗細磨,其主要的目的為精準的控制鏡片的曲率半徑與中心厚度,并消除鏡片上的刀紋與降低表面粗糙度。鏡片粗細磨所使用的設備為曲柄游戲桿式的擺動機構,依照鏡片的曲率與直徑大小,來調整曲柄的偏心量與游戲桿的伸長量,調到合適的擺動角度與行程。

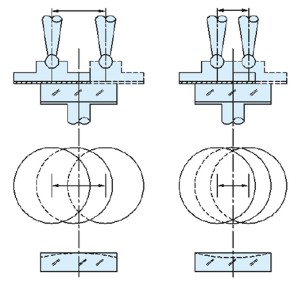

鏡片粗細磨的過程中依序改變添加的研磨液粒度 #500、#800 與 #1200,每個號數須研磨至整個鏡片的表面粗細均勻,方可換號數,更換號數時需將鏡片及研磨模具清洗干凈,以避免粗顆粒的砂刮傷鏡片表面。在研磨的過程中,須每隔 10 至 15 分鐘檢查鏡片的曲率半徑,擺動機構、擺動的角度與行程、研磨模具的大小及鏡片擺放的位置都會影響鏡片研磨的精度,圖七與圖八分別表示機構擺動大小與模具大小研磨時對鏡片的影響。一般而言,研磨模具的大小約為鏡片的 1.1 至 1.25 倍,擺動的大小為研磨模具超出鏡片的 1/3 至 1/4,鏡片擺放的位置需適時的做上下更換。

圖七、擺動大小對鏡片的影響

圖八、模具大小對鏡片的影響

下期將繼續介紹光學組件的拋光與表面精度檢測技術。

傳統光學制作與檢測 (三)

傳統光學制作與檢測在上一期介紹傳統光學制作的成形制程、曲率半徑檢測與鏡片粗細磨,本期將繼續介紹光學鏡片拋光、表面檢測與透鏡定心技術。

光學鏡片經過 #1200 的研磨液細磨后,其表面尚有厚約 2–3 μm 的裂痕層,要消除此裂痕層的方法即為拋光。拋光與研磨的機制一樣,唯其所使用的工具材質與拋光液 (slurry) 不同,拋光所使用的材料有絨布 (cloth)、拋光皮 (polyurethane) 及瀝青 (pitch),通常要達到高精度的拋光面,最常使用的材料為高級拋光瀝青。利用瀝青來拋光,是藉由瀝青細致的表面,帶動拋光液研磨鏡片表面生熱,使玻璃熔化流動,熔去粗糙的頂點并填平裂痕的谷底,逐漸把裂痕層除去。

目前拋光玻璃鏡片所使用的拋光粉以氧化鈰 (CeO2) 為主,拋光液調配的比例依鏡片拋光時期不同而有所不同,一般拋光初期與和拋光模合模時使用濃度較高的拋光液,鏡片表面光亮后,則改用濃度較稀的拋光液,以避免鏡面產生橘皮現象 (鏡片表面霧化)。

拋光與研磨所用的運動機構相同,除了拋光的工具與工作液體不一樣外,拋光時所需環境條件亦較研磨時嚴苛。一般拋光時要注意的事項如下:

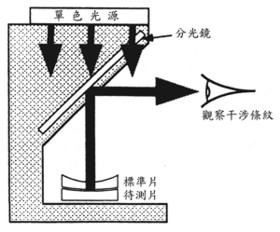

拋光的過程中必須隨時注意鏡片表面的狀況及精度檢查。透鏡表面瑕疵的檢查,因為檢測的過程是憑個人視覺及方法來判斷,所以檢驗者應對刮傷及砂孔的規范有深刻的認知,要經常比對刮傷與砂孔的標準樣版,以確保檢驗的正確性。表面精度可直接用干涉儀 (interferometer) 來量測,以本中心為例,鏡片的表面精度要求在 λ/4 以下者 (λ 為檢測光源的波長),利用標準片當作參考面搭配單色光源來檢測鏡片的面精度,其檢測的方式如圖一所示。若精度要求高于 λ/4,則需使用 Zygo 干涉儀搭配標準鏡頭來檢測鏡片的面精度及表面質量。

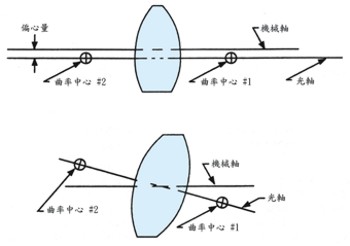

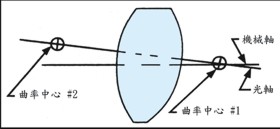

透鏡經成形、研磨及拋光后,其光軸往往會偏離其幾何中心軸 (光軸為兩曲率中心之聯機),此一現象稱為偏心,其中又以成形時所產生的偏心最為嚴重。理論上透鏡的偏心可分為兩種誤差型式,如圖二所示。一種為光軸與幾何中心軸平行,此種型式稱為偏心 (decenter),另一種為光軸與幾何中心軸交叉,此種型式稱為傾斜 (tilt)。而實際上透鏡的偏心通常是這兩種誤差的組合,如圖三所示。

圖一、牛頓干涉儀

圖二、鏡片偏心的型式

圖三、鏡片偏心實際情況

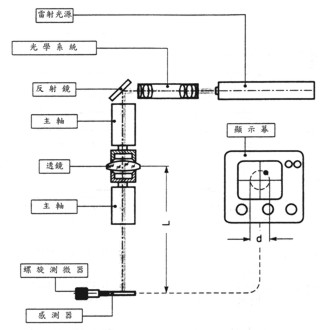

圖四、雷射定心示意圖

使透鏡的幾何中心軸與光軸一致的制程稱為「定心」。一般所謂的定心是指鏡片的對心與修邊兩個過程。本中心使用雷射定心機來做透鏡的對心與修邊,其對心精度小于 10 弧秒,可定心的最大鏡片直徑 300 mm,雷射定心系統如圖四所示。

圖五、定心砂輪加工情形

鏡片修邊的方式如圖五所示。定心修邊的鉆石砂輪鉆石都是成對使用 (圖五中的 1),其砂輪的外形都相同,但裝到定心機時,其中有一個砂輪要翻面,使砂輪的斜面一個朝上,另一個朝下,如此砂輪的斜面才可對鏡片的上下兩面做倒角 (bevel) (圖五中的 4)。砂輪的側面系用于研磨鏡片外徑的加工 (圖五中的 2)。砂輪上下兩個平面搭配砂輪側面可加工階梯 (step) 外徑 (圖五中的 2 和 3),另外,也可以加工凹面鏡的平面倒角 (face flat)。本中心的定心機不只可以做圓形軸對稱的修邊,其他像四邊形、多邊形、橢圓形甚至軸不對稱修邊,亦可利用機臺本身的伺服控制來完成鏡片定心。

隨著科技的進步,光學組件的制作方法,已經進展到利用模具塑料射出成形大量生產塑料鏡片。因塑料鏡片本身材料光學特性的限制,其光學性能已不敷需求,現在則利用玻璃模造成形來大量生產玻璃鏡片。雖然現今的制作技術可以大量生產光學鏡片,但還是有其限制,像高精度、大口徑的玻璃鏡片目前仍無法利用模造成形技術來生產,相對的傳統光學制作技術有其存在的價值,唯有利用傳統研磨及拋光技術才可制作出高精度與大口徑的光學玻璃鏡片。

聯系人:龍啟忠

手機:13808076980

聯系人:龍曉波

手機:13688168768

聯系人:龍科宇

手機:13709051215

電話:028-83918861 028-83911613

地址: 成都市新都高新技術產業園興業路688號